Proses Pembuatan Produk Foundry: Dari Cetakan Hingga Produk Siap Digunakan

Produk drainase seperti manhole cover, deck drain, roof drain, grill gutter, dan tree grate tidak tercipta begitu saja. Di balik kekuatan dan ketahanannya, terdapat proses produksi yang panjang dan presisi tinggi di dunia foundry (pengecoran logam).

Memahami proses ini penting, terutama bagi kontraktor, konsultan, dan pemilik proyek, agar tahu perbedaan produk cast iron berkualitas dengan produk yang asal jadi. Artikel ini akan membahas alur pembuatan produk foundry dari awal hingga siap dipasang di lapangan.

Apa Itu Foundry?

Foundry adalah fasilitas industri yang memproduksi komponen logam melalui proses pengecoran (casting). Dalam industri drainase, foundry memproduksi berbagai komponen cast iron yang dirancang untuk menahan beban berat dan kondisi ekstrem.

Produk foundry banyak digunakan untuk:

- infrastruktur jalan

- sistem drainase

- bangunan komersial

- kawasan industri

- ruang publik

Tahapan Proses Pembuatan Produk Foundry

1. Perancangan Desain & Spesifikasi

Proses dimulai dari desain teknis yang mencakup:

- ukuran produk

- ketebalan material

- kelas beban

- bentuk grill atau tutup

- logo proyek atau instansi

Desain ini memastikan produk sesuai standar proyek dan kebutuhan lapangan.

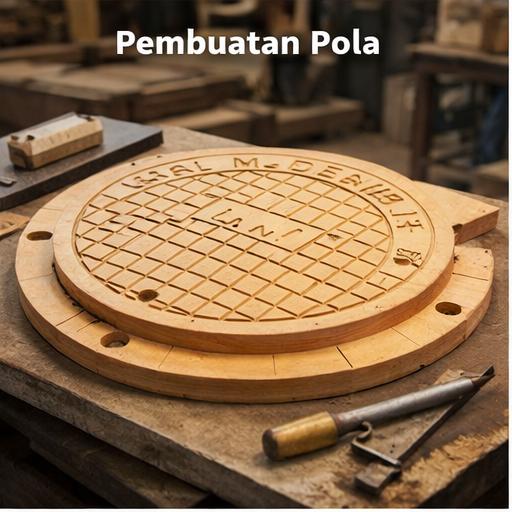

2. Pembuatan Pola (Pattern Making)

Pola adalah bentuk awal produk yang digunakan untuk membuat cetakan. Pola bisa dibuat dari:

- kayu

- resin

- logam

Akurasi pola sangat menentukan kualitas akhir produk. Pola yang presisi akan menghasilkan dimensi produk yang tepat.

3. Pembuatan Cetakan Pasir

Cetakan dibuat menggunakan pasir khusus foundry yang dipadatkan mengikuti bentuk pola. Tahap ini meliputi:

- pembuatan mould atas dan bawah

- pembuatan saluran tuang (gating system)

- pembuatan jalur udara (venting)

Cetakan pasir harus kuat agar tidak rusak saat dituangi logam cair.

4. Peleburan Logam (Melting Process)

Besi cor dilebur di dalam tungku dengan suhu tinggi. Pada tahap ini:

- komposisi karbon dikontrol

- suhu dijaga stabil

- logam cair diuji kualitasnya

Kualitas peleburan sangat berpengaruh pada kekuatan akhir produk.

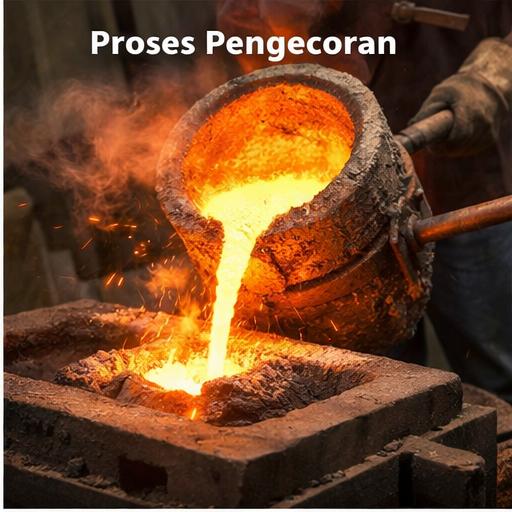

5. Proses Pengecoran (Pouring)

Logam cair dituangkan ke dalam cetakan pasir melalui saluran tuang. Tahap ini membutuhkan:

- kecepatan tuang yang tepat

- kontrol suhu

- kehati-hatian tinggi

Kesalahan kecil pada tahap ini dapat menyebabkan cacat produk.

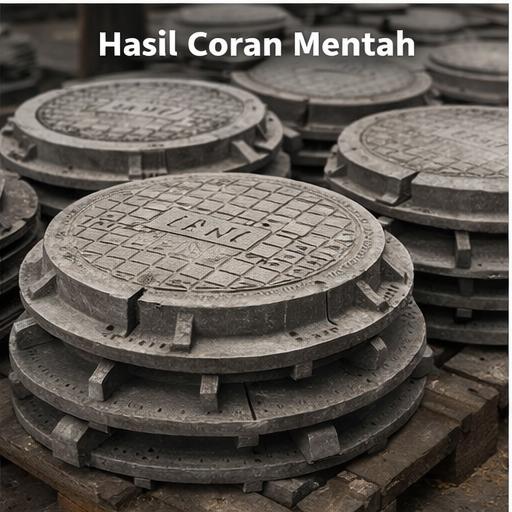

6. Pendinginan dan Pembongkaran Cetakan

Setelah dituang, logam dibiarkan mendingin secara alami. Setelah mengeras:

- cetakan pasir dibongkar

- produk mentah (raw casting) dikeluarkan

Pendinginan yang stabil mencegah retak dan deformasi.

7. Pembersihan & Pemotongan

Produk mentah dibersihkan dari sisa pasir dan bagian saluran tuang dipotong. Proses ini meliputi:

- shot blasting

- grinding

- pemotongan bagian tidak perlu

Tujuannya agar permukaan rapi dan sesuai desain.

8. Finishing Produk

Tahap finishing meliputi:

- pengecekan dimensi

- perapihan permukaan

- pelapisan cat atau coating anti karat

- pemasangan aksesori tambahan

Finishing menentukan tampilan dan ketahanan produk.

9. Quality Control (QC)

Produk diperiksa sebelum dikirim:

- ketebalan material

- berat produk

- kekuatan struktur

- kesesuaian desain

Produk yang tidak memenuhi standar akan ditolak.

10. Pengemasan dan Pengiriman

Produk yang lolos QC dikemas dengan aman dan siap dikirim ke lokasi proyek.

Mengapa Proses Foundry Menentukan Kualitas Produk?

Produk drainase yang berkualitas tinggi selalu berasal dari foundry yang:

- memiliki kontrol material ketat

- mengikuti standar produksi

- melakukan QC berlapis

- berpengalaman di bidang pengecoran

Tanpa proses yang benar, produk cast iron bisa:

- rapuh

- mudah retak

- tidak tahan beban

- cepat rusak di lapangan

Produk Drainase yang Umumnya Diproduksi di Foundry

- Manhole cover berbagai kelas beban

- Deck drain heavy duty

- Grill gutter jalan raya

- Roof drain cast iron

- Tree grate untuk landscape

Semua produk tersebut membutuhkan presisi tinggi dan material berkualitas.

Kesimpulan

Proses pembuatan produk foundry adalah rangkaian panjang yang membutuhkan ketelitian, pengalaman, dan kontrol kualitas yang ketat. Dari desain, cetakan, peleburan, pengecoran, hingga finishing—setiap tahap menentukan kekuatan dan umur pakai produk.

Dengan memahami proses ini, Anda dapat lebih bijak memilih produk cast iron berkualitas untuk proyek drainase dan infrastruktur jangka panjang.